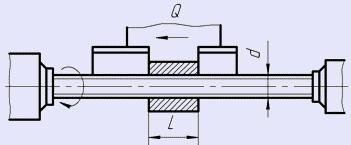

ИСХОДНЫЕ ДАННЫЕ

- тяговое усилие Q, Н ;

- наружный d , средний d2 и внутренний d1 диаметры винта, мм;

- ход винтовой линии S, мм;

- число заходов резьбы z;

- длина гайки L, мм;

- предел текучести σт материала винта, МПа.

Резьбу ходовых винтов делают преимущественно трапецеидальной.

РАСЧЕТ НА ПРОЧНОСТЬ

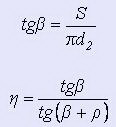

Угол подъема винтовой линии резьбы и КПД передачи

где при малых скоростях скольжения (около 0,01 м/с) угол трения р = 6 ÷ 8°.

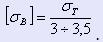

Допускаемое напряжение в материале винта, МПа,

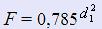

Расчетная площадь сечения винта, мм2,

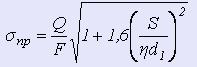

Приведенное напряжение винта, МПа,

РАСЧЕТ НА ИЗНОСОСТОЙКОСТЬ

РАСЧЕТ НА ИЗНОСОСТОЙКОСТЬ

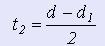

Рабочая высота витка резьбы, мм,

Среднее давление на рабочих поверхностях резьбы, МПа,

где [q] - по табл. 1.

РАСЧЕТ НА УСТОЙЧИВОСТЬ

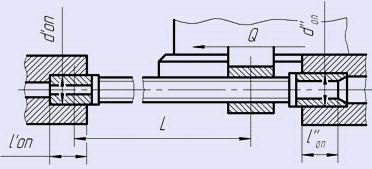

За расчетную длину винта L принимают наибольшее возможное расстояние между опорами винта.

Дополнительные исходные данные:

диаметр левой опоры винта dlon, мм; диаметр правой опоры винта llon, мм;

длина левой опоры винта Llon, мм; длина правой опоры винта Lllon, мм;

модуль упругости материала винта Е, МПа.

1. Допускаемые значения среднего давления

| Винтовые передачи |

Материал | [q], МПа |

| винт | гайка |

| Для точных расчетных перемещений (винты рабочих подач винторезных и других станков) | Сталь | Бронза | 5,0 |

| Сталь | Чугун | 2,0 |

| Другие ответственные передачи (в механизмах подачи фрезерных и других станков) | Сталь | Бронза | 12,0 |

| Сталь | Чугун | 8,0 |

Примечания:

1. При L / d2 = 2,5 приведенные в таблице значения можно повышать примерно на 20%.

2. Для разъемных маточных гаек, у которых часть резьбы срезана, приведенные в таблице значения [q] следует уменьшать на 15-20%.

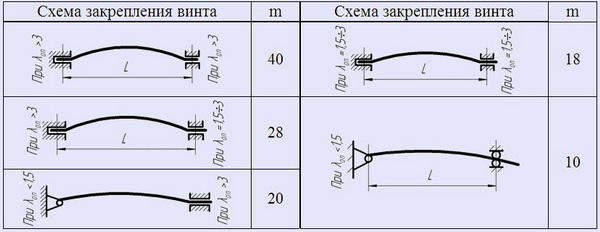

2. Закрепление винта в опоре и значения коэффициента m

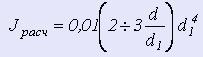

Расчетный момент инерции поперечного сечения винта, мм4,

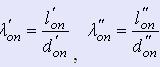

Характеристика левой и правой опоры винта

Для опорной гайки за doп принимается средний диаметр d2 резьбы.

Расчетный запас устойчивости

где,

m - по табл. 2.

Вид опор винта устанавливают в зависимости от λоп:

- при λоп < 1,5 - опора шарнирная;

- при λоп > 3,0 - винт заделан в опоре;

- при λоп = 1,5 ÷ 3,0 - винт закреплен в опоре упруго. Это справедливо и для неразъемных гаек; разъемные гайки следует рассматривать как шарнирную опору.

3. Допускаемая накопленная ошибка шага винтов, мкм

| Класс точности винта |

В пределах одного шага | на длине, мм | На каждые следующие 300 мм длины добавляется | На всей длине винта, не более |

| 25 | 100 | 300 |

0

1

2

3

4 | ± 2

± 3

± 6

± 12

± 25 | 2

5

9

18

35 | 3

6

12

25

50 | 5

9

18

35

70 | 2

3

5

10

20 | 10

20

40

80

100 |

Необходимые значения запаса устойчивости nу :

а) для вертикальных ходовых винтов nу = 2,5, если на винт не действуют поперечные силы и расчетное усилие Q является минимальным, в противном случае случае nу= 3,5 ÷ 4,0;

б) для горизонтальных ходовых винтов nу= 4 ÷ 5;

в винторезных станках и во фрезерных станках nу= 3 ÷ 4.

Материалы для ходовых винтов.

Для термически необработанных ходовых винтов к токарным станкам нормальной и повышенной точности лучшим материалом является горячекатаная сталь А40Г. Применяют также сталь 45 и 40Х улучшенную.

Для ходовых винтов 0 и 1-го классов точности в случае окончательной обработки резцом применяют сталь У10А. Сталь отжигают на твердость 197 НВ.

Для закаливаемых и шлифуемых по профилю резьбы ходовых винтов 0 и 1-го классов точности применяют сталь марок 40ХГ и 65Г, обладающую высокой износостойкостью.

Гайки для винтов 0, 1 и 2-го классов точности изготовляют из бронзы марок БрО10Ф1 и БрО6Ц6СЗ; для винтов 3 и 4-го классов точности - из антифрикционного чугуна.

Допускаемые отклонения винтов.

В зависимости от назначения, точности и предъявляемых в эксплуатации требований устанавливают 5 классов точности ходовых винтов: 0, 1, 2, 3 и 4.

1. Наибольшая допускаемая накопленная ошибка шага приведена в табл. 3.

2. Допуски на наружный, средний и внутренний диаметры резьбы винтов устанавливают не более соответствующих допусков на трапецеидальную резьбу по ГОСТ 9484-81 с полем допуска 7Н по ГОСТ 9562-81.

3. Для обеспечения требуемой точности винтов по шагу и для предохранения резьбы винтов от быстрой потери точности в результате местного износа присвоены отклонения на овальность среднего диаметра винта, приведенные в табл. 4.

4. Допускаемое отклонение среднего диаметра винта на овальность, мкм

| Класс точности винта |

Овальность при шаге, мм | Конусообразность, мкм |

| 3 - 5 | 6 - 10 | 12 - 20 |

0

1

2

3

4 | 3

5

7

10

15 | 3

5

8

12

18 | 5

7

10

15

20 | 5

8

10

15

20 |

5. Допускаемое биение наружного диаметра винтов, мкм

| Класс точности винта |

Для винта длиной, м |

| до 1 | св. 1 до 2 | св. 2 до 4 | св. 4 до 6 |

0

1

2

3

4 | 20

40

80

120

200 | 40

60

100

150

250 | -

-

150

200

300 | -

-

200

300

- |

6. Допускаемые отклонения на половину угла профиля, минуты

| Класс точности винта |

При шагах винта, мм |

| 3 - 5 | 6 - 10 | 12 - 20 |

0

1

2

3 | 12

15

20

30 | 10

12

18

25 | 8

10

15

20 |

Примечание. Для винтов 4-го класса точности отклонения

не регламентируются и ограничиваются лишь величиной

допуска на средний диаметр.

Допускаемые отклонения шага и профиля ходовых винтов 0 и 1-го классов точности должны обеспечиваться соответствующей жесткостью, характеризуемой отношением L / d2.

- для 0-го класса точности L / d2 ≤ 20;

- для 1-го класса точности L / d2 ≤ 25, где L - длина резьбы; d2 - средний диаметр резьбы.

4. Наружный диаметр винта в одном перпендикулярном его оси сечении должен отличаться от наружного диаметра в любом таком же сечении винта не более чем на величину допуска по h5 для винтов 0, 1 и 2-го класса точности, по h6 для винтов 3-го класса и по f7 для винтов 4-го класса точности.

В тех случаях, когда наружный диаметр винта служит технологической базой (при нарезании резьбы), его выполняют по h5 для винтов 0, 1 и 2-го класса точности, по h6 для винтов 3-го класса; по f7 для винтов 4-го класса точности.

5. Биение наружного диаметра ходовых винтов при проверке их в центрах допускается в пределах, указанных в табл. 5.

6. Для каждой половины угла профиля резьбы винтов устанавливают допускаемые отклонения, приведенные в табл. 6.

Допускаемые отклонения гайки.

1. Допуски на наружный, средний и внутренний диаметры резьбы гаек устанавливают не более соответствующих допусков на трапецеидальную резьбу по ГОСТ 9484-81 с полем допуска Н8 по ГОСТ 9562-81.

2. Для разрезной гайки ее наружный диаметр резьбы назначают из условий обеспечения прилегания гайки к винту по профилю, поэтому его задают большим на 0,5 мм, чем по ГОСТ 9484-81.

3. В тех случаях, когда внутренний диаметр гайки служит технологической базой (для окончательной обработки корпуса гайки), внутренний диаметр резьбы гайки выполняют по Н6 для гаек к винтам 0, 1 и 2-го класса точности, Н7 - для гаек к винтам 3-го класса, Н8 - для гаек к винтам 4-го класса точности.

4. Для разрезной гайки ее внутренний диаметр резьбы назначают из условий обеспечения необходимого зазора, поэтому его задают большим на 0,5 мм, чем по ГОСТ 9484-81.

Внутренний диаметр гайки в одном перпендикулярном к ее оси сечении должен отличаться от внутреннего диаметра в любом таком же сечении гайки не более чем на величину допуска по Н6 для гаек к винтам 0, 1 и 2-го класса точности, Н7 - для гаек к винтам 3-го класса, Н8 - для гаек к винтам 4-го класса точности.

5. Величины допускаемых отклонений профиля и шага гаек не регламентируются, а ограничиваются величиной допуска на средний диаметр.

Шероховатость поверхности сторон профиля винтов и гаек приведена в табл. 7.

7. Параметры шероховатости поверхности Ra

сторон профиля трапецеидальной резьбы, мкм

Класс

точности |

Ходовые

винты | Гайки |

0

1

2

3

4 | 0,20

0,40

0,80

1,6

1,6 | -

-

0,80

1,6

2,5 |

УСТРАНЕНИЕ ЗАЗОРОВ В ВИНТОВОЙ ПАРЕ

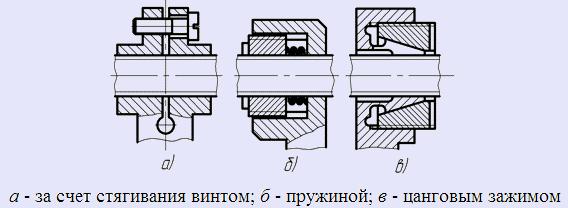

Наличие зазора между резьбами винтовой пары является причиной возникновения мертвого хода. Особенно это проявляется при поступательно-возвратном движении. Уменьшение мертвого хода или полное его устранение достигается конструкцией гаек.

Во время сборки и отладки, а затем в процессе эксплуатации устраняют зазоры между работающими поверхностями резьб посредством поджима резьбы специальными устройствами, как, например, показано на рисунке, или сдвоенными, или разрезанными гайками, которые стягивают до полного устранения зазоров.

Похожие документы:

расчет грузовых винтов

пример выполнения чертежа ходового винта

|